Er zijn verschillende redenen waarom je zou kunnen kiezen voor waterstraal snijden in plaats van andere snijmethoden zoals laser, plasma of EDM (Electrical Discharge Machining).

Hier zijn enkele voordelen van waterstraal snijden:

- Veelzijdigheid: De waterjet kan een breed scala aan materialen snijden, waaronder metalen, kunststoffen, (hard) steen, keramiek, composieten en meer. Dit maakt het een veelzijdige optie voor verschillende industrieën en toepassingen.

- Koude snijmethode: Waterstraal snijden is een koude snijmethode, wat betekent dat er geen warmte wordt gegenereerd tijdens het snijproces. Hierdoor blijft het materiaal vaak onaangetast door hitte, wat vooral belangrijk is voor materialen die gevoelig zijn voor warmtevervorming of verkleuring.

- Minimale materiaalverspilling: Omdat waterstraal snijden een “geen-contact” snijmethode is, is er geen sprake van fysiek contact tussen het snijgereedschap en het materiaal. Dit resulteert vaak in minder materiaalverspilling, aangezien er geen snijverlies is door slijtage van het gereedschap.

- Geen hitte-gerelateerde vervorming: Anders dan bij methoden zoals laser- of plasma-snijden, veroorzaakt water snijden geen hitte-gerelateerde vervorming of verharding van het materiaal. Dit maakt het bijzonder geschikt voor materialen die gevoelig zijn voor warmteveranderingen.

- Milieuvriendelijkheid: Het water snijden maakt (niet altijd) gebruik van water en abrasief (zoals zand) als granulaat toevoeging, waardoor het over het algemeen milieuvriendelijker is dan andere snijmethoden die schadelijke gassen of chemicaliën kunnen produceren.

- Precisie en complexiteit: Waterjetten kan zeer nauwkeurige en complexe vormen produceren met minimale toleranties. Dit maakt het ideaal voor het snijden van gedetailleerde onderdelen of kunstzinnige ontwerpen.

Hoewel water snijden veel voordelen biedt, is het belangrijk om op te merken dat geen enkele snijmethode perfect is voor alle situaties. De keuze van de juiste snijmethode hangt af van factoren zoals het type materiaal, de dikte van het materiaal, de gewenste snijsnelheid, de complexiteit van de vorm en het budget. Maak dus altijd een grondige evaluatie voordat u een beslissing neemt! Neem vrijblijvend contact met ons op: verkoop@cinnova.nl / 0522 78 47 02

Process

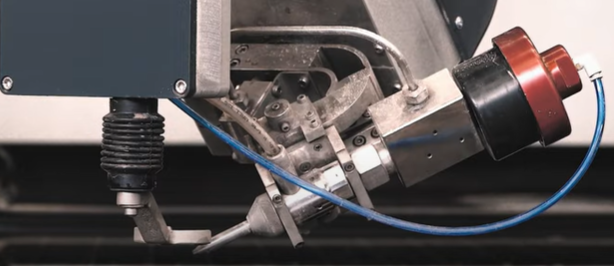

Waterjet: Erosie garnet schuurmiddel dat met een hoge druk/ hoge snelheid door het materiaal schuurt.

Plasma: Branden/ smelten, Gebruik van hoge temperaturen geïoniseerde gasboog.

Laser: Smelten, gebruik van een geconcentreerde laserlichtstraal.

EDM (elektrische vonkverspaning): Erosie, gebruik van elektrische ontlading.

Nabewerking

Waterjet: Meestal geen, water snijden is een koud proces, dankzij het snijden met garnet laat het een vloeiende rand achter.

Plasma: Meestal wel, slijpen om de warmt beïnvloeding zone (WBZ) te verwijderen en af te vlakken om vervorming door hitte te elimineren. Het gebruik van hulpgas beïnvloedt de diepte van de WBZ.

Laser: Soms wel, verwijdering van de geoxideerde rand en de WBZ. De gebruikte gassen beïnvloeden de diepte van de WBZ.

EDM (elektrische vonkverspaning): Meestal geen, Zeer oppervlakkige WBZ toegebracht.

Materialen

Waterjet: Vrijwel alles.

Plasma: Voornamelijk staal, rvs en aluminium.

Laser: verschillende materialen, voornamelijk staal, rvs en aluminium.

EDM (elektrische vonkverspaning): Conductive materialen.

Diktes

Waterjet: Cinnova heeft de maximale z-as hoogte 300 mm. Vanaf 100 mm kunnen er andere toleranties ontstaan.

Plasma: Meestal 50 tot 70 mm dikte, afhankelijk van materiaal.

Laser: Meestal dun plaatmateriaal.

EDM (elektrische vonkverspaning): Tot wel 300 mm.

Nauwkeurigheid

Waterjet: Tot wel 0.0254 mm.

Plasma: Tot 0.20 mm.

Laser: Tot wel 0.0254 mm.

EDM (elektrische vonkverspaning): Tot wel 0.0254 mm.

Investering (aanschaf)

Waterjet: € 60.000 tot € 300.000 +

Plasma: € 60.000 tot € 300.000 +

Laser: € 200.000 tot € 2 miljoen. +

EDM (elektrische vonkverspaning): € 100.000 tot € 400.000 +

Gereedschap

Waterjet: Voor alles hetzelfde, enkel kan er gespeeld worden met de druk en snelheid. Dit hoeft niet!

Plasma: Verschillende instelling per job.

Laser: Verschillende instelling per job, verschillende gassen per job.

EDM (elektrische vonkverspaning): Verschillend draad per job.